自动化工程设计及技术服务

公司拥有多年专门从事石油石化行业的专业技术服务队伍,建立有完善的技术服务制度体系,配套有齐全的现场服务仪器设备,可为客户提供快捷、优质的服务,以保证现场生产正常、稳定、可靠的运行。

公司拥有多年专门从事石油石化行业的专业技术服务队伍,建立有完善的技术服务制度体系,配套有齐全的现场服务仪器设备,可为客户提供快捷、优质的服务,以保证现场生产正常、稳定、可靠的运行。

公司拥有多年专门从事石油石化行业的专业技术服务队伍,建立有完善的技术服务制度体系,配套有齐全的现场服务仪器设备,可为客户提供快捷、优质的服务,以保证现场生产正常、稳定、可靠的运行。

1、语音报警及短信发送

传统的过程监控系统中所有工艺参数报警均为统一的一种警笛声,通过声音无法区分具体哪个参数在报警,该参数是超高限了还是超低限了,均无法通过声音区分。

语音报警系统将报警信息录制成发音标准、音色优美的普通话声音文件,在参数报警时进行语音播放,从而通过声音就能够知道哪个参数在报警,报警类型是什么。方便操作人员对生产过程的及时掌控,节省报警查询时间,提高工作效率。

参数的报警信息(如超高高限或超低低限)还可以通过短信的方式发送到相关领导的手机上(需办理手机卡且不能欠费停机),从而实现领导对生产异常状况的实时掌握。

语音报警可以实现高高限、高限、低限、低低限和变化率五种类型的报警,通过参数设置,可以将某个过程参数的语音报警关闭或开启,方便仪表检修等工作。

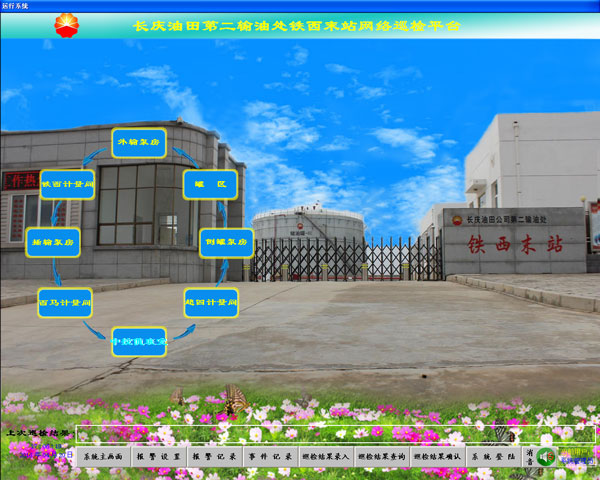

2、网络巡检系统

传统的生产过程监控系统数据量庞大,工艺参数繁多,往往不能突出生产过程的关键参数监控,使得中控室岗位人员的日常监控工作形成走过程,对生产参数的异常麻痹大意、视而不见,导致生产事故的发生。

网络巡检系统将全站(全厂)按生产装置划分为若干的巡检区块,每个巡检区块内将关键的生产参数数据和视频图像信息呈现出来,要求岗位操作人员每隔一段时间按照一定的顺序进行电脑巡检(网络巡检),从而及时发现过程参数及视频图像的异常状况,进行及时处理,避免事故的发生及扩大化。

系统还可实现巡检语音提醒功能,巡检结果以文字形式存入系统后台数据库,供站内领导对巡检情况进行检查、考核。

3、报警原因批注与查询系统

生产监控系统每产生一个报警信息,对于生产过程管理者来讲都是生产的异常状况。为了提高员工的责任心,实现生产过程有据可查及精细化管理,对每个参数的报警原因进行批注并存入系统数据库,对批注情况进行检查、统计、分析、汇总、考核,同时便于事故发生后的调查取证工作。

4、管道异常报警

管道异常报警对长输管道出站压力、流量和进站压力、流量参数变化的幅值进行监控,当参数变化趋势在一定的时间内符合“出站压力下降、排量上升,进站压力下降、排量下降”的变化规律时,即该输油管段运行异常,产生报警并弹出处置流程窗口。岗位操作人员根据可能导致管道运行异常的原因进行逐层分析排查,将报警原因查找清楚后填写上报,保证管道运行可靠稳定运行。

5、含水仪工作状态监控及异常报警

利用放射性同位素测量原理的原油含水仪一般为智能型仪表,含水率的测量需要进行温压补偿,该仪表往往作为原油交接的重要计量仪表,以检测管道交接原油的含水率大小。

但由于交接双方的各自利益之争,交油方往往会将仪表在低含水时切断电源,然后将高含水的原油交给收油方。为了监控含水仪的工作状态,我公司专门研发了一套对含水仪工作状态进行监控的程序,通过该程序,即可判断出含水仪的工作状态是否正常并进行语音报警,从而可以监督交油方的交油质量。

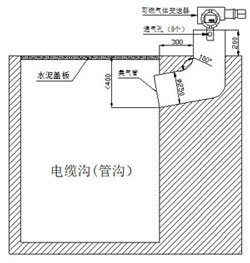

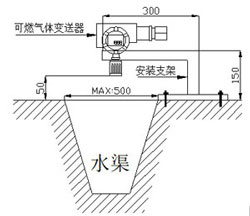

6、三沟可燃气体监控

在工业自动化成熟发展的今天,各个化工厂、原油联合站、输油站及炼化厂等危险生产场所都存在着大量的电缆沟、雨水沟、管沟、排污渠等,在这些地方往往是可燃气体容易聚集而不易被发现的地方。因此,在这些地方安装可燃气体探测器进行实时在线监控及报警,对于场站的安全生产显得尤为重要。

7、机电双控管道超压泄放阀

长输管道为了防止水击事故,在上下游站的管线进出口往往都装有泄放阀,泄放阀主要有氮气泄放阀和先导式泄放阀。

氮气式泄放阀需要时刻保证氮气压力的充足,以此来保证管线超压泄放的可靠性,该泄放阀使用极不方便,需要配备专用的氮气瓶,并进行氮气管线布管,且要时刻监控氮气压力。

传统的先导式泄放阀,一般只有机械先导泄放,且阀体结构复杂、安装复杂不易维护,反应时间长,压力泄放精度低。

我公司代理的龙昌超压自动泄放阀可以实现机电双控泄放(电磁先导泄放优先,由PLC等控制系统设定泄放压力并自动超压泄放,在电磁泄放失效的情况下机械泄放能够保证管道超压的精确泄放)。该阀结构简单,安装维护方便,泄放曲线平缓,泄放时间小于0.5秒,泄放精度达0.01MPa。为管道安全运行提供强有力的保障。

地 址:

西安市经开区凤城二路22号海璟国际3幢2单元10层21011室

电 话:

13363918498

16609111655

电子邮件:

pmcsyscon@yeah.net

地 址:

西安市经开区凤城二路22号海璟国际3幢2单元10层21011室

电 话:

133-6391-8498

电子邮件:

346980873@qq.com